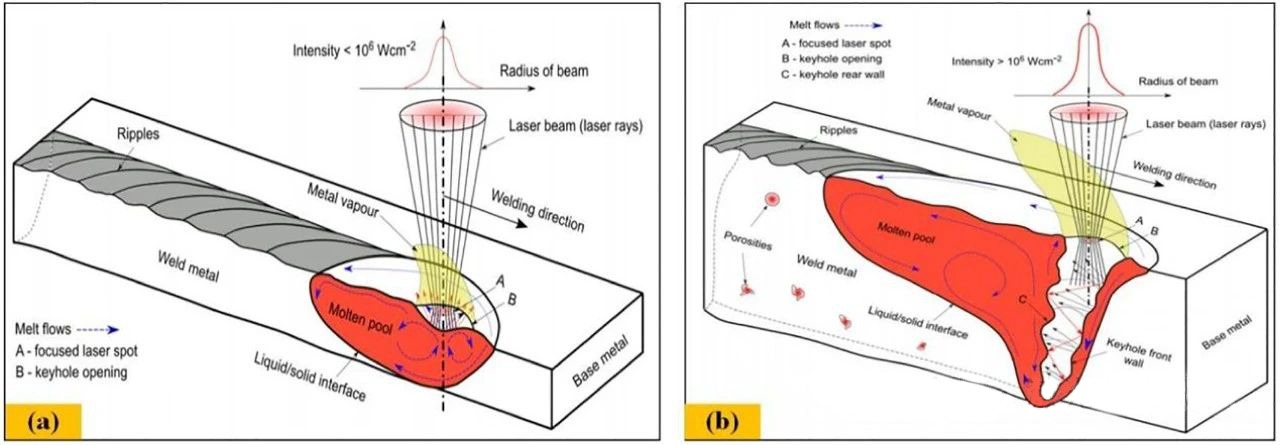

图1. 传导焊接和 (b) 小孔焊接模式下激光束焊接

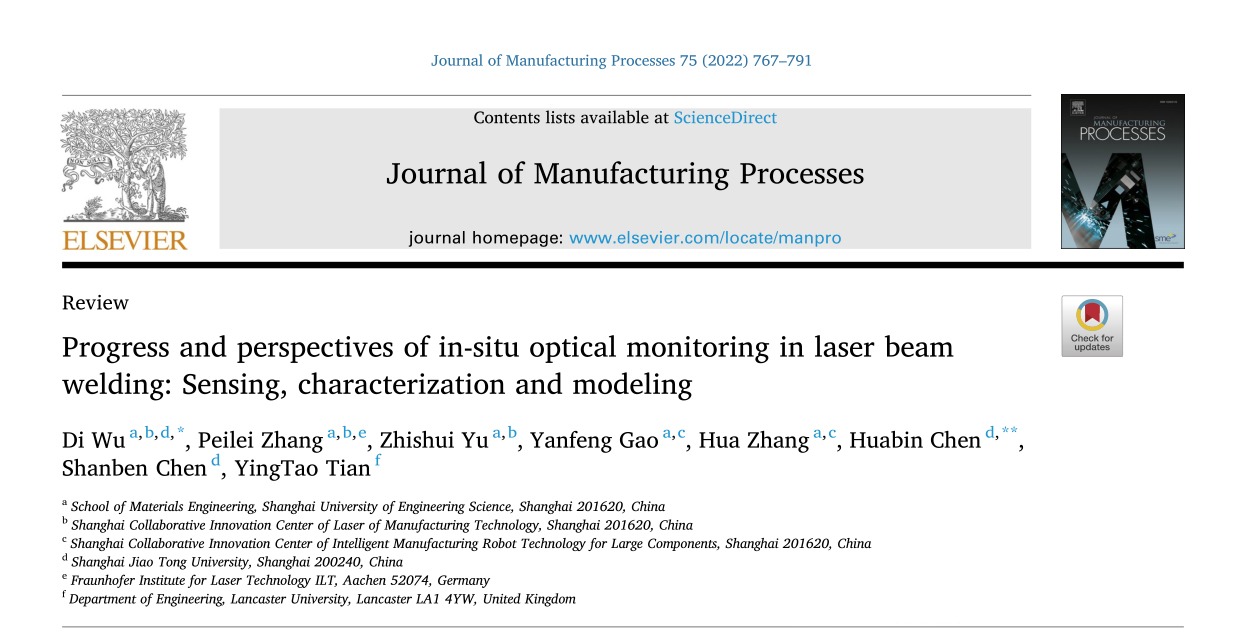

图 2. 传导焊接和 (b) 小孔焊接模式下激光束焊接中激光束物理原理的示意图

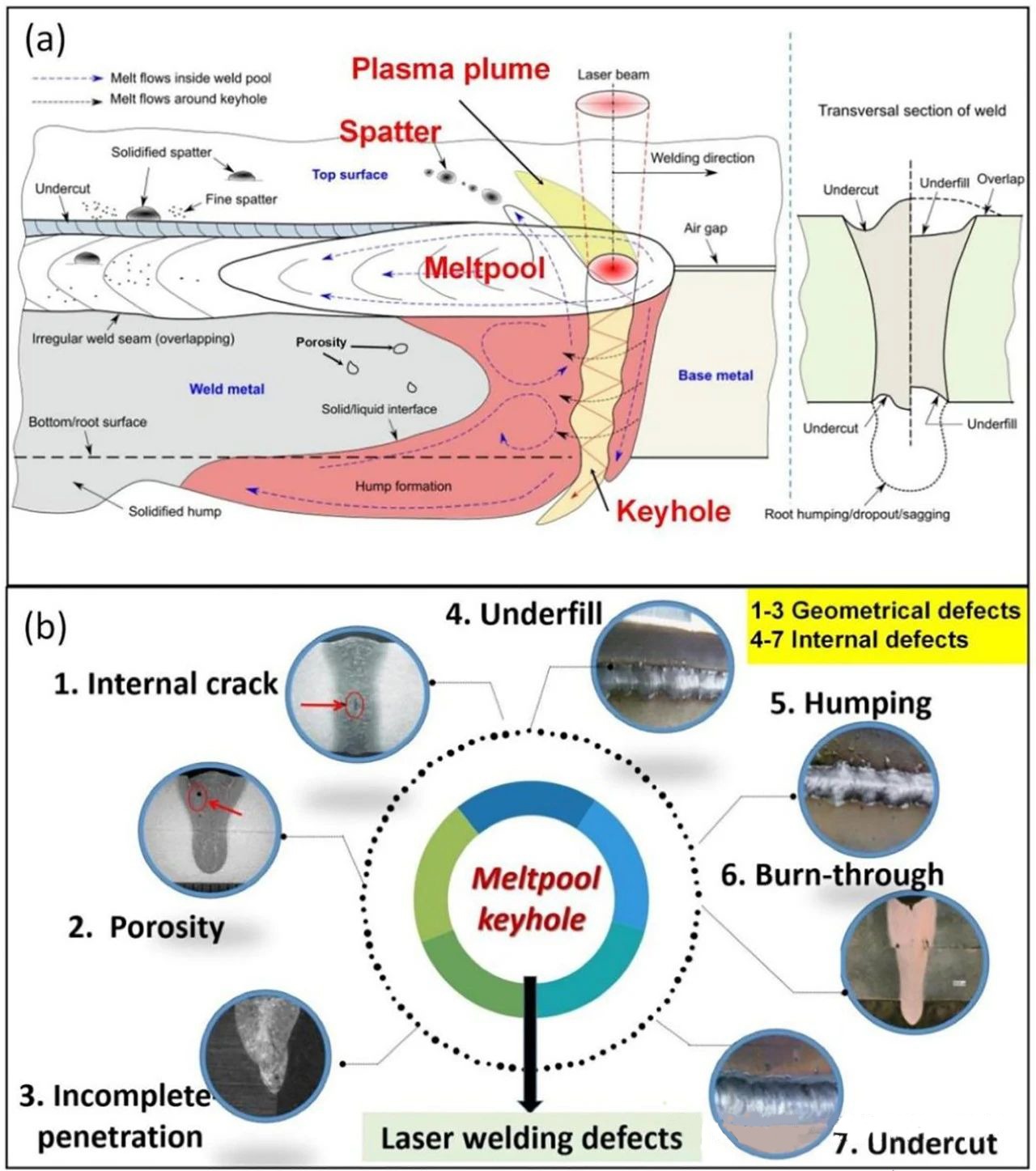

图 3.全熔透期间激光束小孔焊接的示意图 (a) 和 (b) 常见焊接缺陷示例

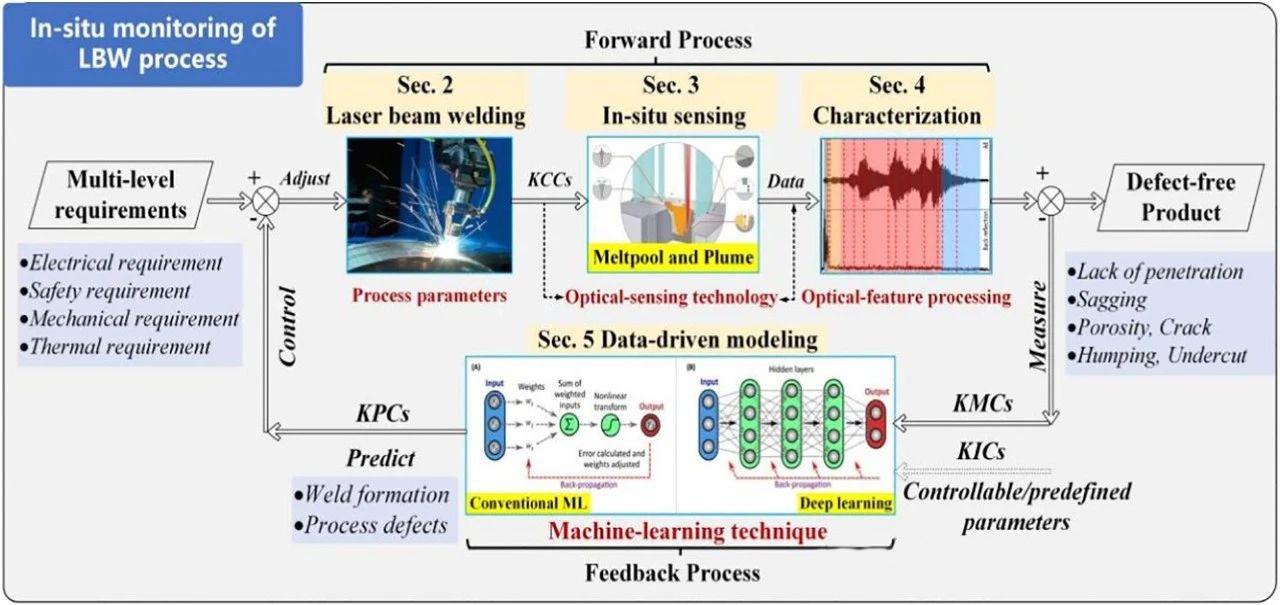

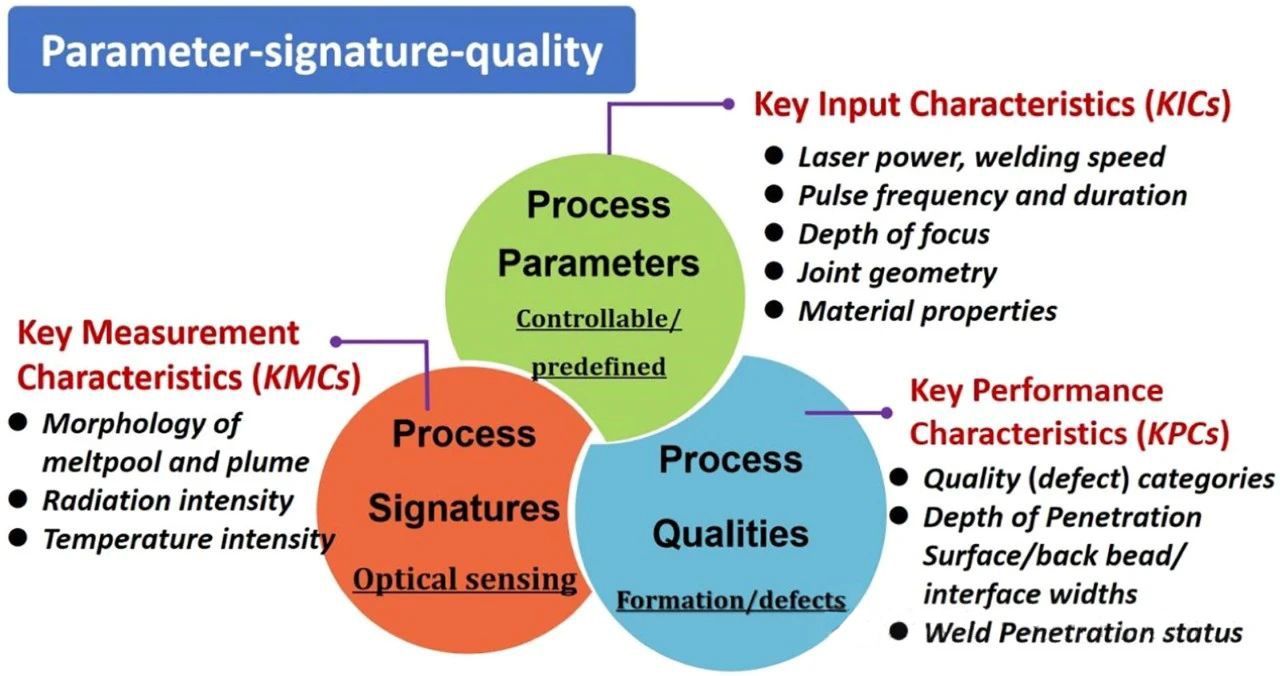

图 4. 工艺参数、工艺特征和工艺质量之间的相互关系

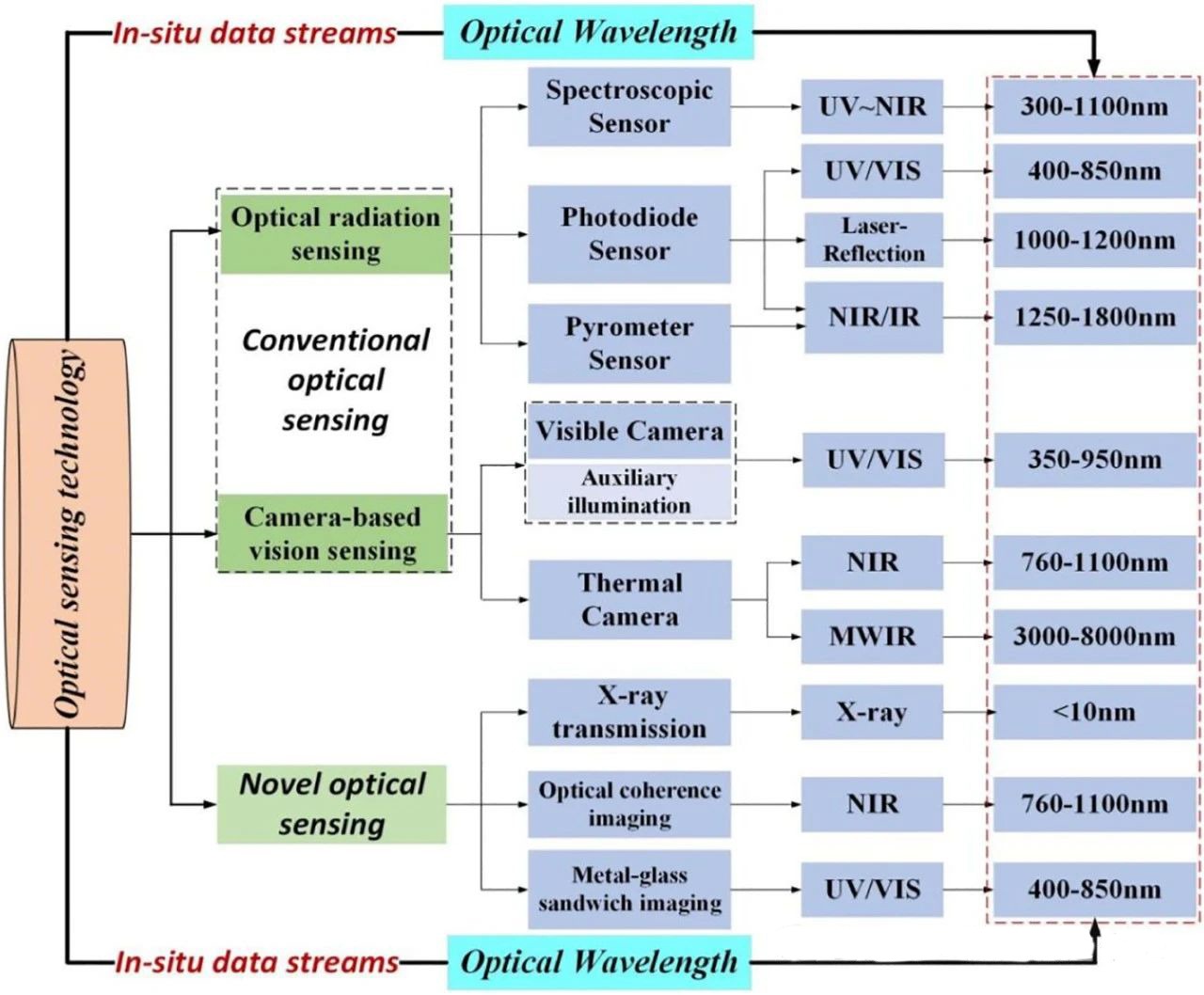

图6 光学监测系统示意图及不同光辐射波段

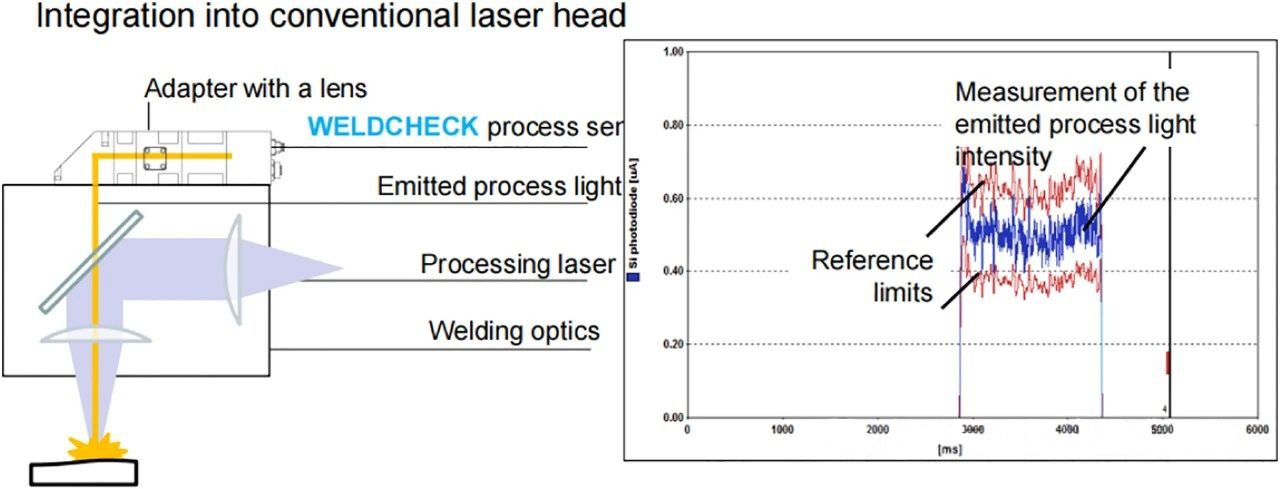

图 7. 集成到传统激光头中的光学传感系统

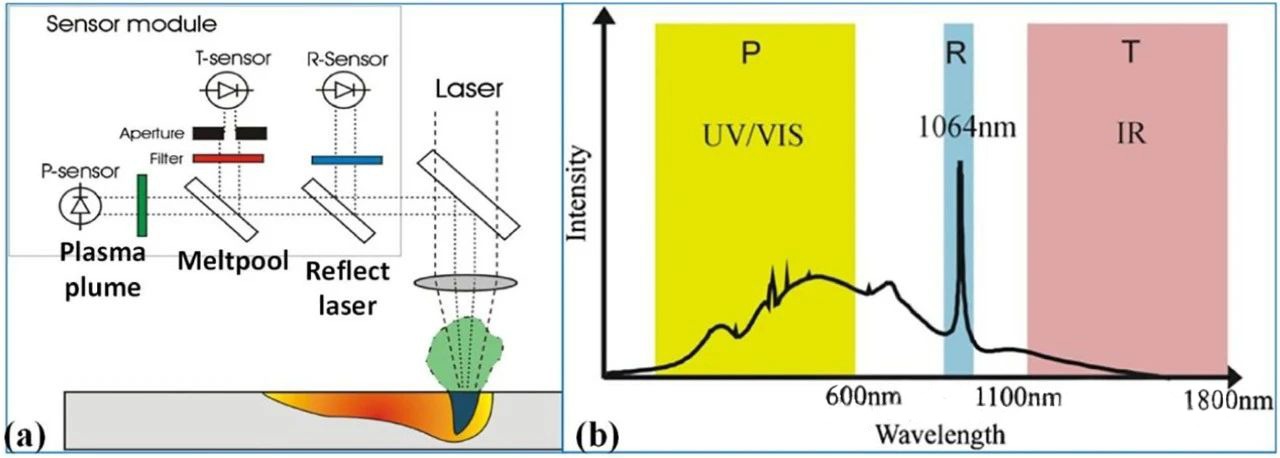

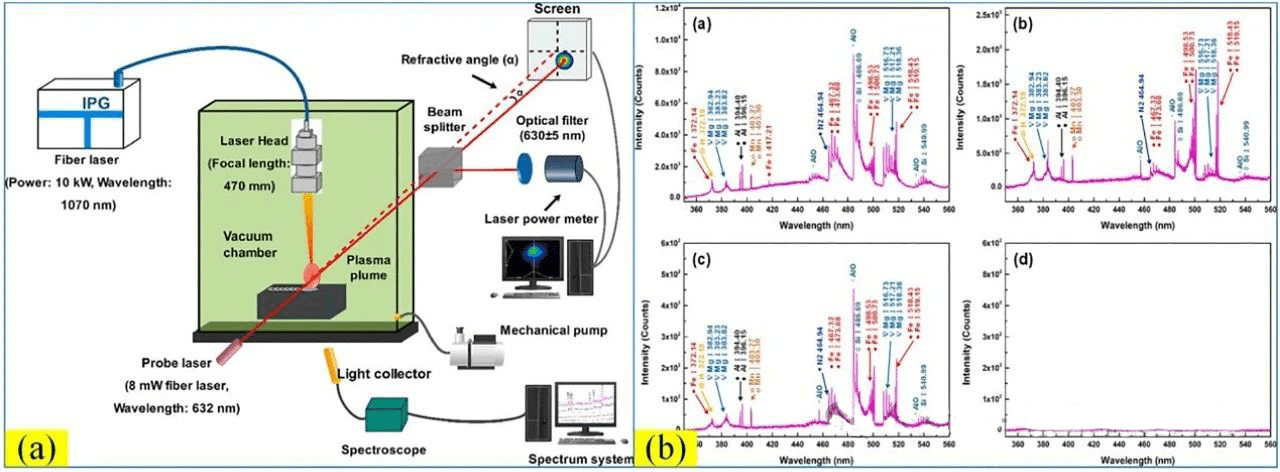

图8. 激光真空焊接过程中分光镜测量系统(a)和等离子体羽流光谱(b)示意图

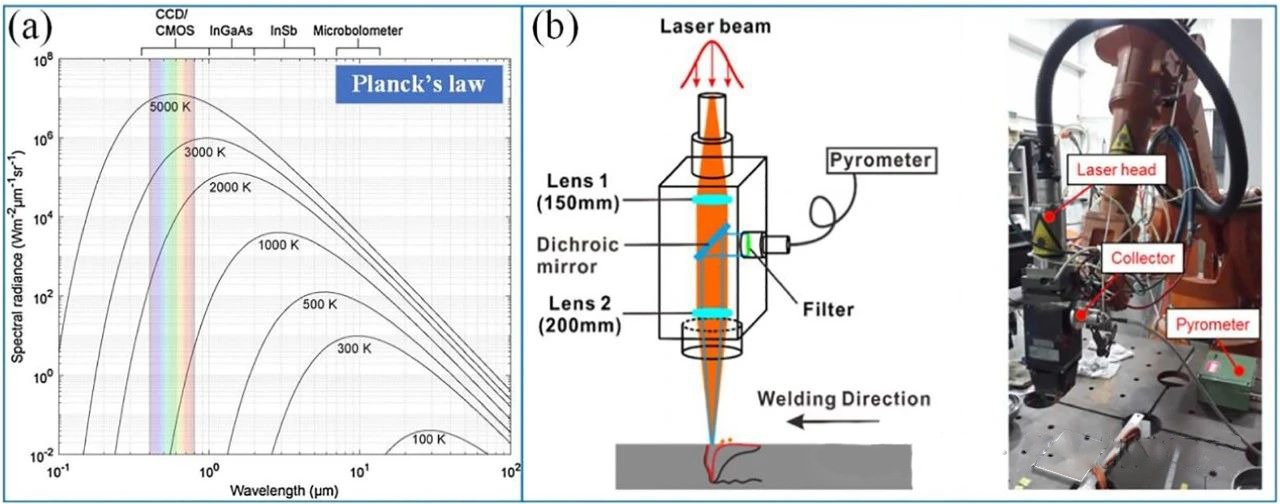

图 9. (a) 不同温度下理想黑体的光谱辐射率 和 (b) 带高温计传感器的同轴温度监测系统

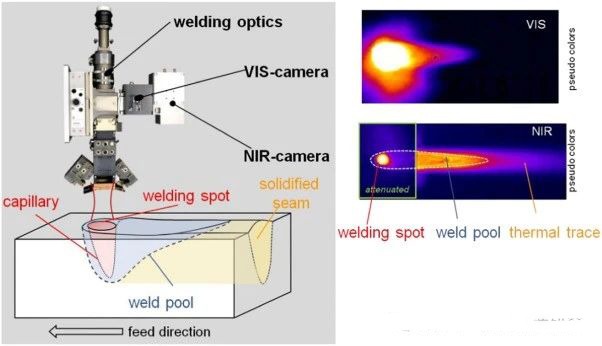

图10. 深熔焊接的焊接区基本上由三个区域组成:焊点位置的毛细管、液态焊池和凝固焊缝

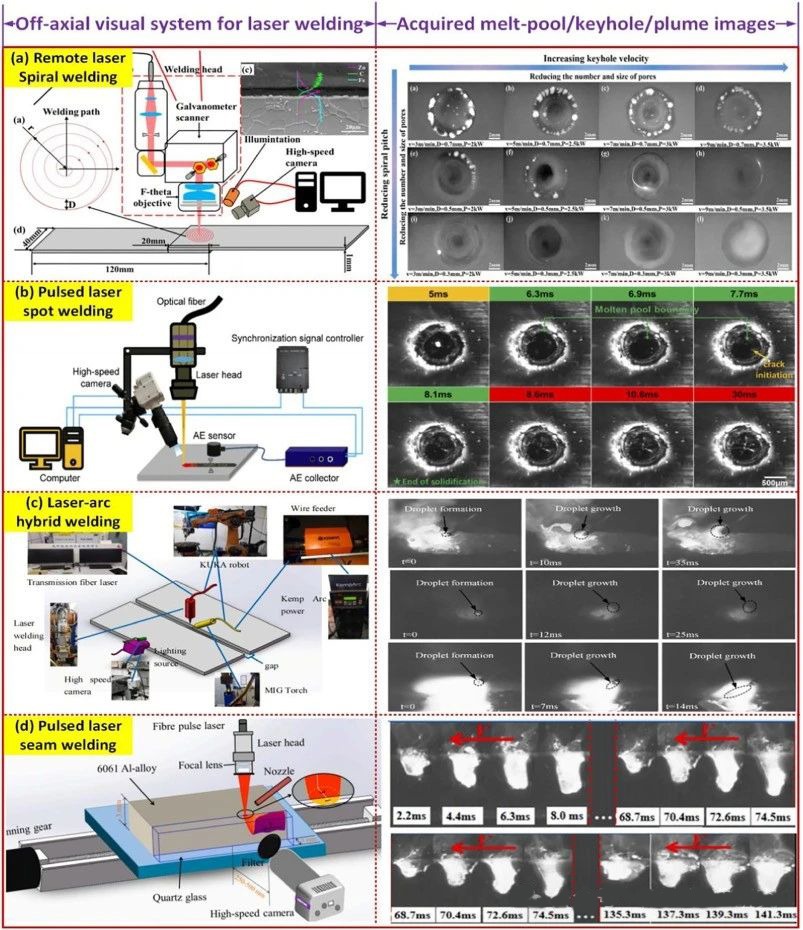

图 11.开发的离轴视觉传感平台,用于捕获基于激光的制造过程中的小孔、熔池和羽流的图像:(a) 远程激光焊接;(b) 脉冲激光点焊[;(c) 激光电弧复合焊];(d)脉冲激光缝焊

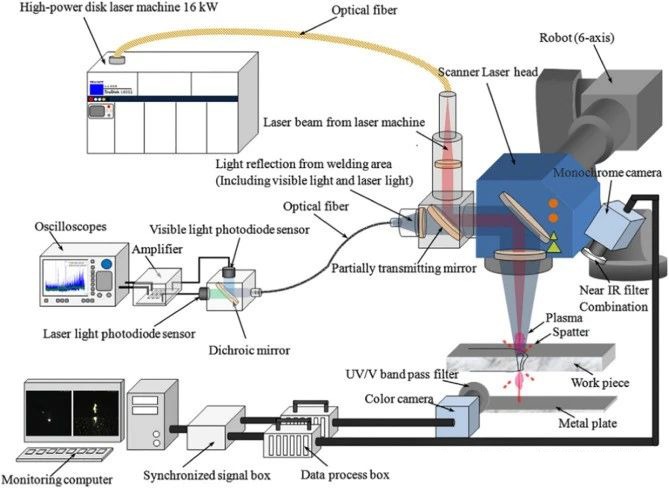

图 12. 盘式激光焊接的多光学传感示意图

图 13. (a) 具有在线 X 射线观察的焊接实验设施和 (b) 毛细管激光焊接过程的典型 X 射线图像

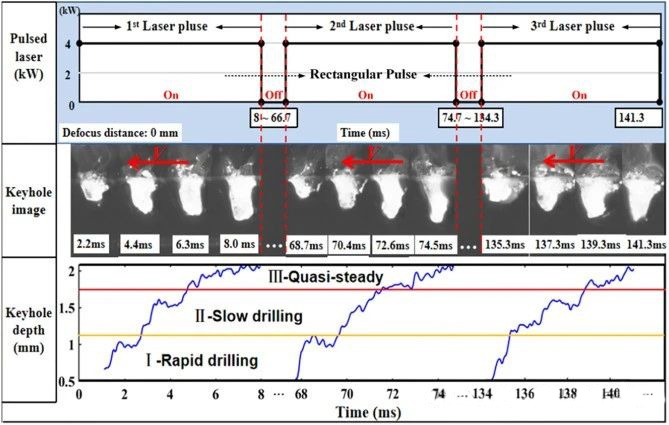

图14. 基于金属-玻璃“三明治”成像技术的脉冲激光焊接过程中小孔深度波动

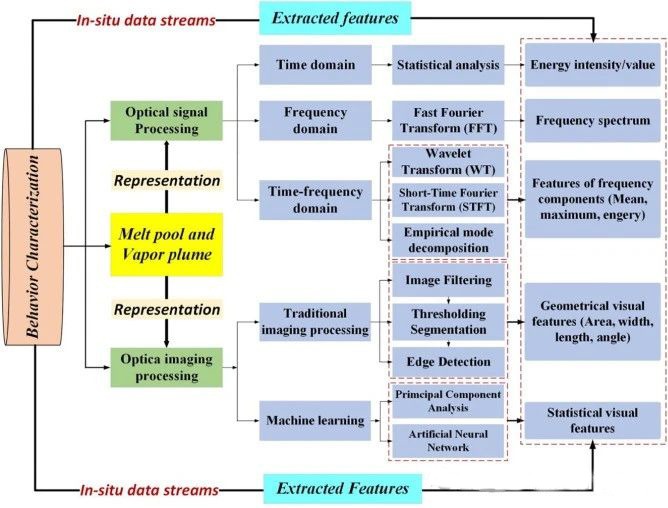

图 15. LBW 过程中行为表征技术的总体分类

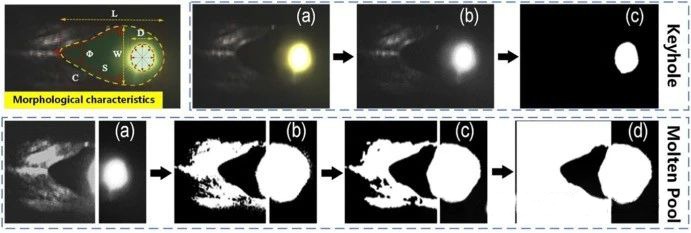

图16. 熔池和小孔的图像处理流程

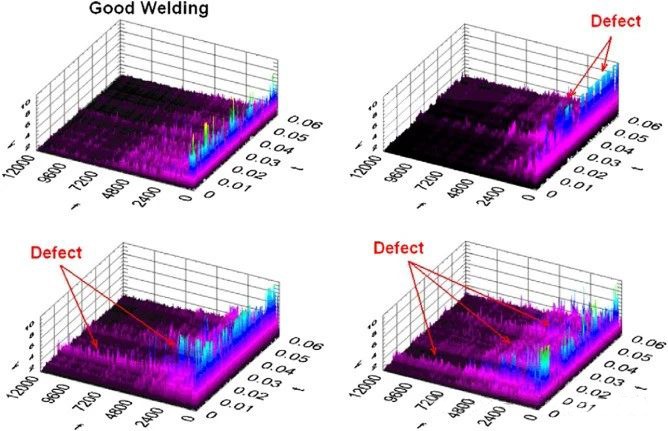

图 17. 激光焊接时频分析中的缺陷检测

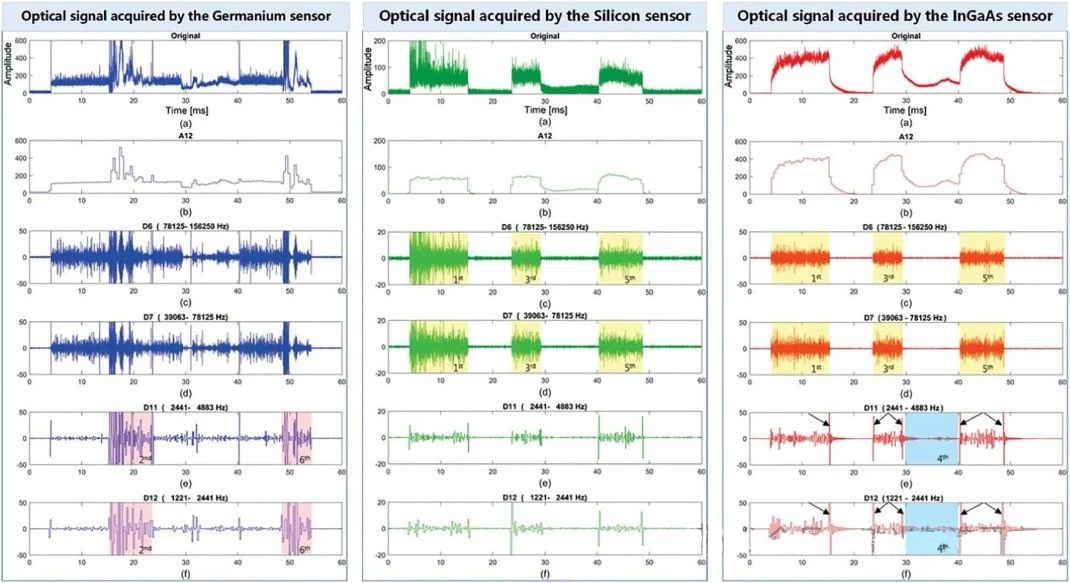

图 18. 不同传感器采集的光信号的几个分解级别的小波分解

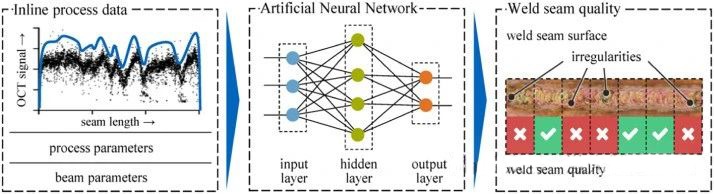

图 19. 基于 OCT 数据和 ANN 模型的焊接质量预测

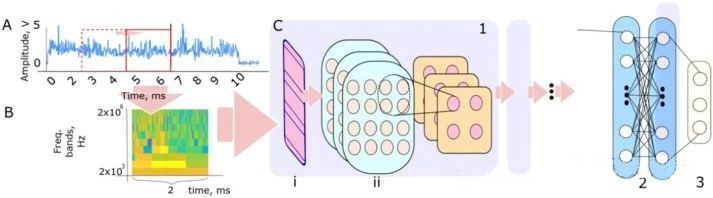

图 20. 用于激光焊接实时质量监控的有监督深度学习